製品製造工程を一挙ご紹介

お客様のニーズに

お応えする製造プロセス。

バーナーは設備の新規設計・新設・入替の際、これらに携る設備メーカー様や設計会社様などから注文を頂きます。

⾃社の製品へこだわりのあるお客様には、検討されている設備を実際に拝⾒させて頂き、専⽤設計でニーズに応えます。

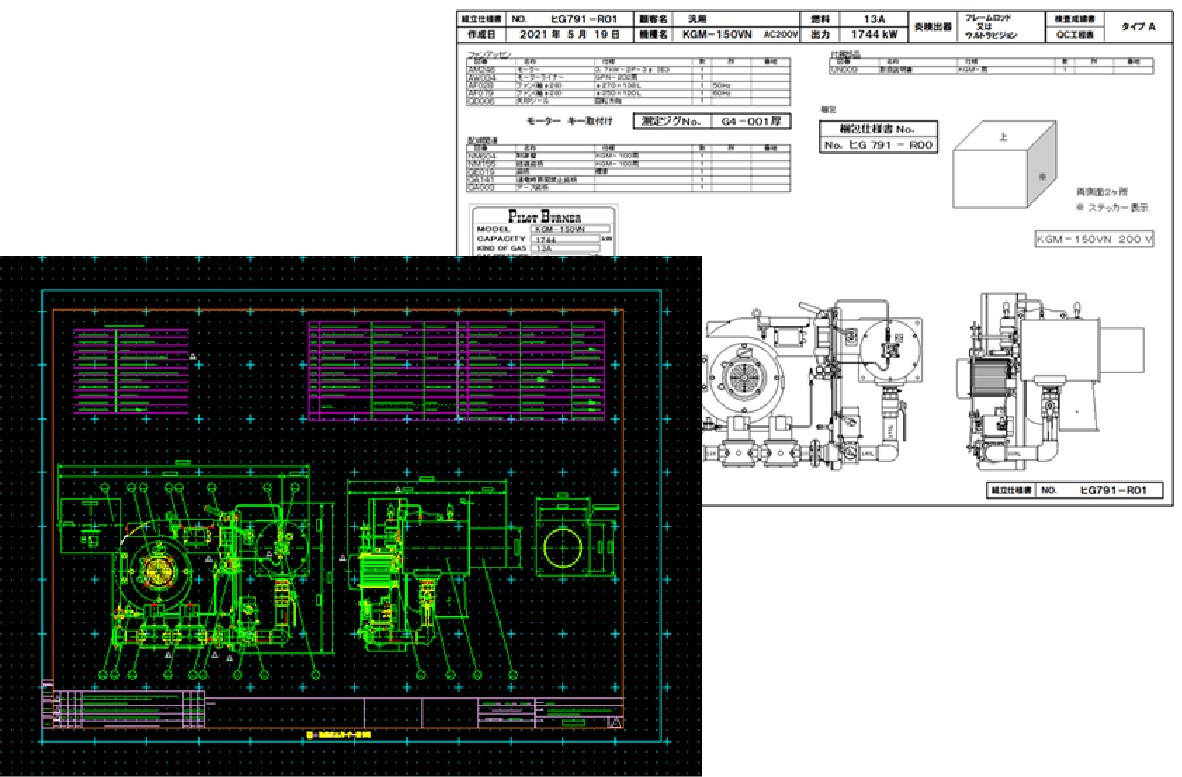

01設計

最初に、製作するバーナーの設計が⾏われます。わたしたちの製品はすべて⾃社で設計を⾏います。

社内で組⽴したものが設備に据付されるまでの流れを想定し、燃焼量・レイアウト・材料・部品などを検討します。

必要にあわせ、汎⽤機種にオプションを追加したり、専⽤の設計・開発を⾏うなど、製品の持つ役割に合わせて仕様を最適化します。

また、製造で必要になる部品表や組⽴の⼿順書などを資料にまとめ、後⼯程へ引き渡します。

02材料の調達

部品表・図面の情報に基づき、機械部品や電気部品を⼿配します。

塗装・プレス・切削加⼯・板⾦・電装部品など、各分野に精通する協⼒会社様と製作⽅法や調達条件について打ち合わせを⾏い、

社内外と納期に向けた調整を⾏います。次⼯程「部品の製造」で使⽤する材料・部材の⼿配もあわせて⾏います。

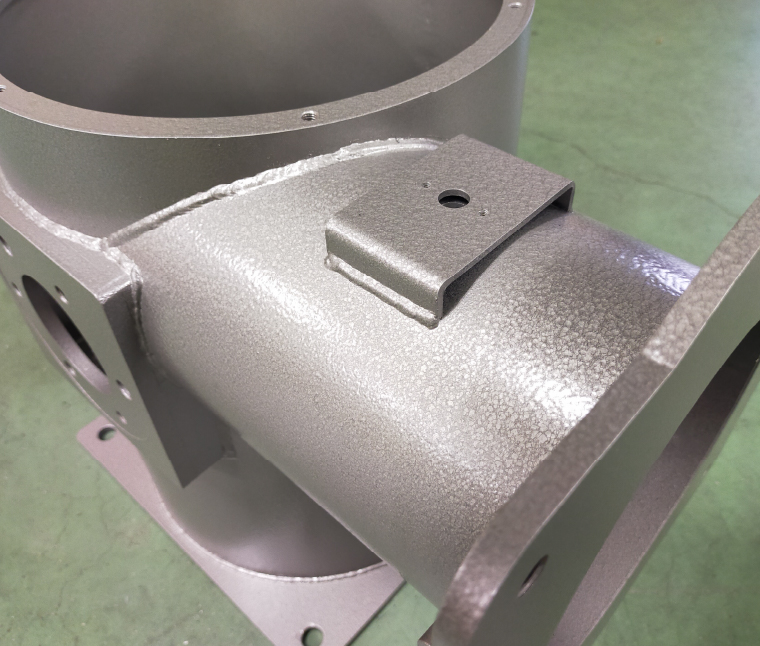

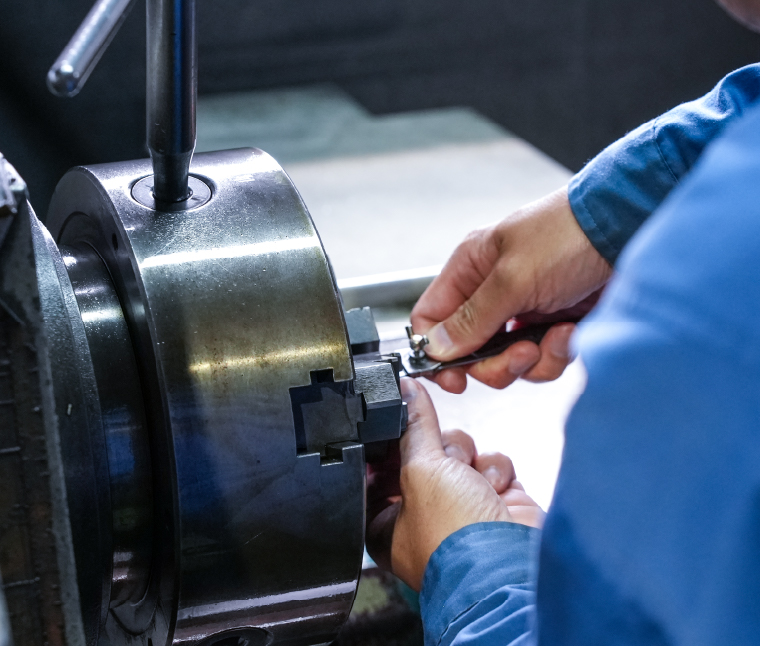

03部品の製造

前⼯程で調達しない部品は、指示書・図面・⼿順書を⽤いて社内で製作します。バーナーの本体、燃焼ヘッド廻りの部品、燃料供給配管、点⽕トランス、制御盤などが代表的な部品として挙げられますが、これらの部品は私たちの製品が目的を果たす上で欠かすことのできない重要な役割を持っています。製造部では主に、下記に代表される設備や機械を使って部品を製造します。

機械加⼯

- マシニングセンタ

- 汎⽤フライス盤

- NC旋盤

- 汎⽤旋盤

- ボール盤

- シャーリング

- スポット溶接(半⾃動,⼿動)

- 溶接機(半⾃動,TIG)

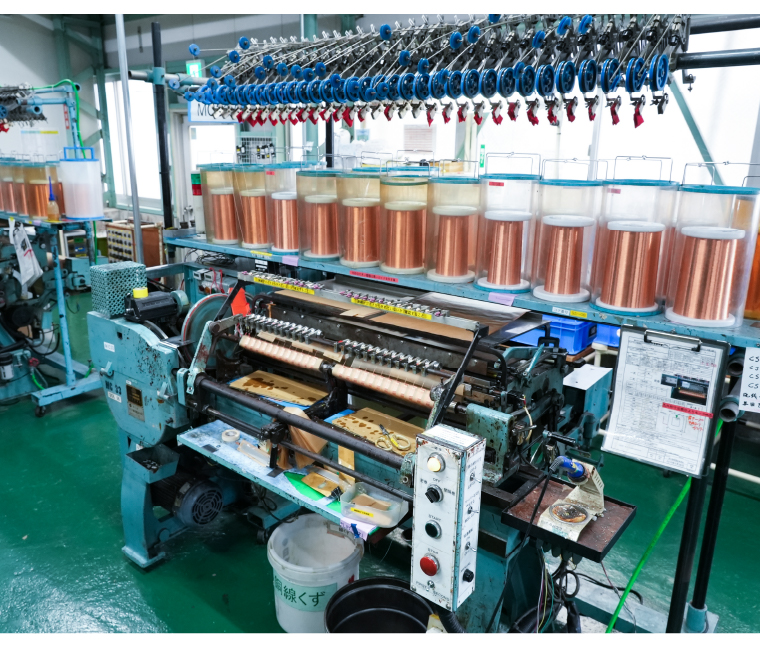

高電圧変圧器

- ⾃動巻線機

- 真空含侵装置

- 乾燥炉

- ⾃動溶接機

- はんだロボット

- 真空充填装置

- ⾃動計量混合吐出装置

- ⾃動検査装置

04バーナーの組⽴

精密にして柔軟。

現場で仕上げる、信頼のバーナー。

各部品が製造された後、図面や組⽴の⼿順書を⽤いてバーナーの組⽴作業を⾏います。

バーナーは空気、燃料、点⽕源の3つを供給する装置で構成されており、各機能の"アッセンブリ"を組⽴した後これらをバーナー本体へ組込みしていきます。オプションや特殊仕様については、受注伝票に基づき製作していきますが、書類で書き表すことが難しい部分は製造でレイアウトを調整することもあります。

その“10分”に、1年の修練が宿る。

バーナー本体への組込は、各資料に基づき規定の値にセッティングしていきます。

アッセンブリを含めた各⼯程の所要時間は1台10分の製品もあれば半日のものもあり、製品によって⼤きく異なります。

また、これらの主要な⼯程には⼀定以上の練度が必要となるため訓練に時間を要します。

このため、⼒量を認められた作業者が業務を担当する『認定業務制度』を⽤いて、指導者・後進の育成と品質を両⽴しています。

認定業務は設定された23種類のうち17種類が製造に関するものであり、業務内容に応じて3カ月〜1年の研修を⾏います。

認定の取得期間中は指導担当者と⼀緒に業務への理解を深めていき、認定取得後も同じ部署の認定者や上⻑と相談しながら日々作業に取り組んでいきます。

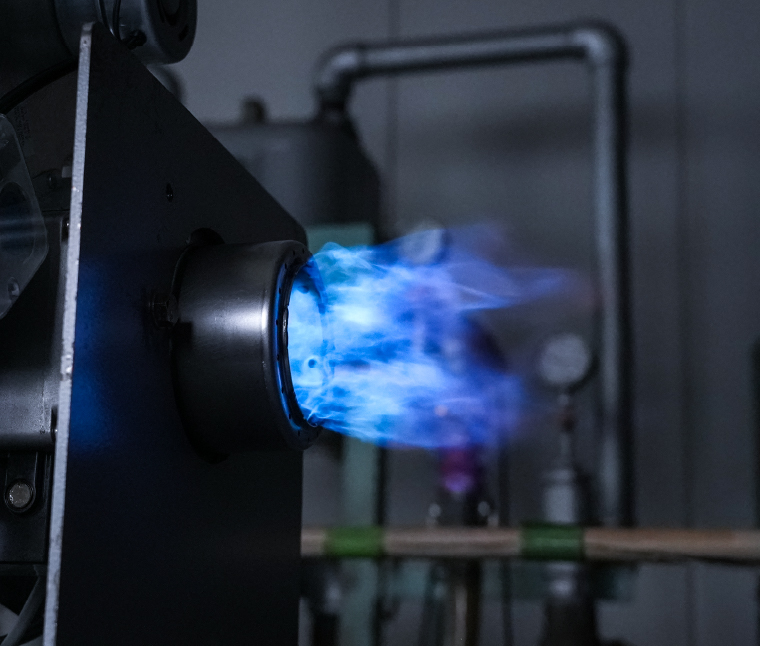

05燃焼検査

組み⽴てが完了したすべてのバーナーは、実際に燃焼させる試験を⾏い、検査成績書に結果を記録します。

空気・燃料の供給が適切か、着⽕が確実に⾏われるか、燃料の漏れはないか、安全装置は正常に動作するかなど、安全かつ適切に機能するか、検査項目に基づいて確認します。

異常を検出した際は関係各所で対策を協議し、お客さまが安⼼して使⽤できる⽔準まで品質を改善します。

06最終検査・梱包

検査を通過したバーナーは、出荷前に最終検査を⾏います。製造過程で不具合が⽣じていないか、

誤った仕様設定や調整がされていないか、全てのチェック項目を満たした製品だけが1つ1つ丁寧に梱包されていきます。